上篇我们介绍了阳极氧化的特征及处理工序,本篇我们继续为大家介绍阳极氧化的应用案例及使用目的。

03阳极氧化的应用案例

(1)“黑色”阳极氧化

哑光基底处理 | 低反射性 | 美观性 | 成本 |

– | △ | ○ | ◎ |

特征

●光滑的质感

●有光泽

●色差小

推荐的应用场景、零件示例

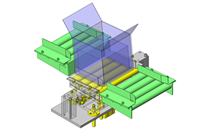

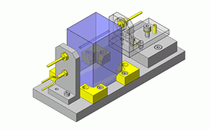

●需要具有光泽的设计产品

●艺术设计产品等有美观要求的产品

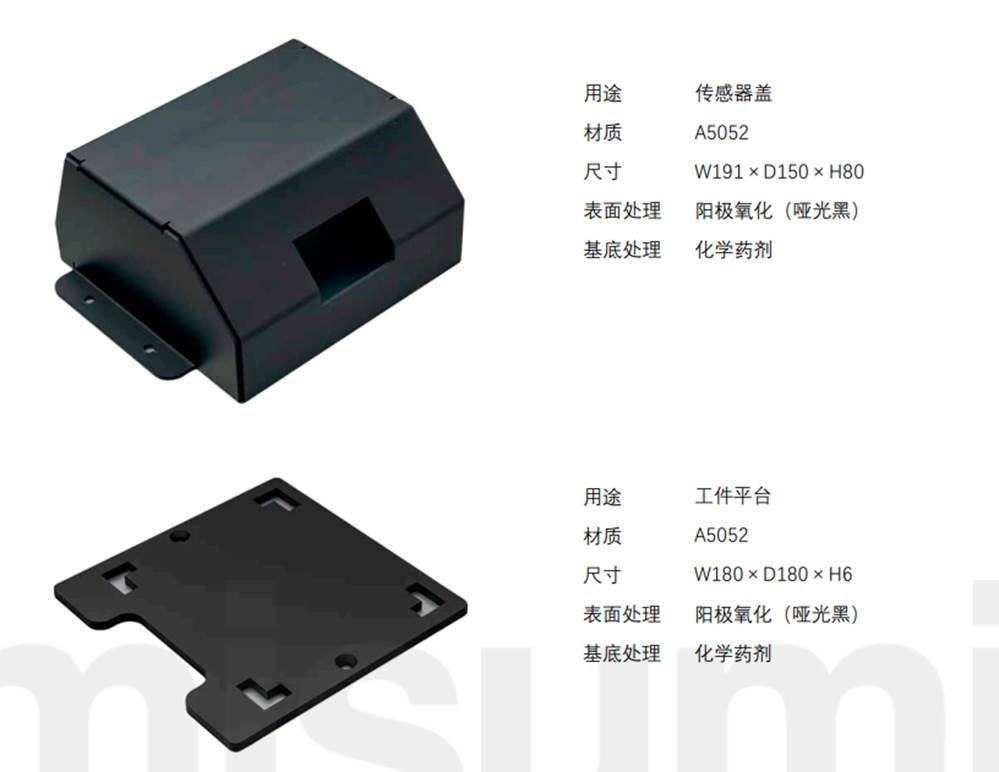

(2)“哑光黑”阳极氧化的化学药剂处理

哑光基底处理 | 低反射性 | 美观性 | 成本 |

化学药剂处理 | ○ | ◎ | ○ |

特征

●略有反光,但是反光较弱,有暗淡光泽

●光泽比“黑色”阳极氧化暗,表面具有低光泽度

●化学药剂处理出的表面凹凸很光滑,因此色差小于喷砂处理的产品

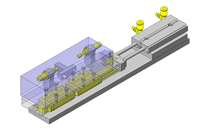

●由于是在很大的化学药剂槽中进行哑光效果的基底处理,所以可处理较大尺寸的部件

“哑光黑”通用特征

●色泽低调

●由于光泽暗淡,所以划痕不显眼

推荐的应用场景、零件示例

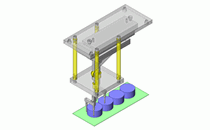

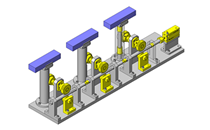

●光学系统零部件等需要抑制光反射的产品(需要防止漫反射或杂散光的场景)

●传感器盖等有外观要求的产品

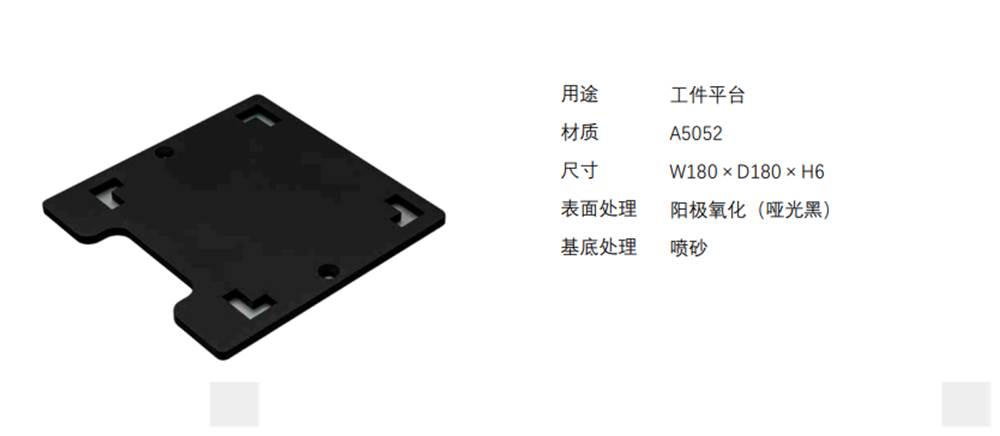

(3)“哑光黑”阳极氧化喷砂处理

哑光基底处理 | 低反射性 | 美观性 | 成本 |

喷砂处理 | ◎ | △ | △ |

特征

●光泽比化学药剂处理的“哑光黑”更暗淡

●由于表面状态是锐利的凹凸,容易产生色差

●喷砂处理的工件尺寸会受到设备大小的限制。一般只能处理尺寸较小的零部件。

“哑光黑”通用特征

●色泽低调

●由于光泽暗淡,所以划痕不显眼

推荐的应用场景、零件示例

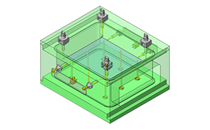

●光学系统零部件、图像检测部件等需要抑制光反射的产品

(需要防止漫反射或杂散光的场景)

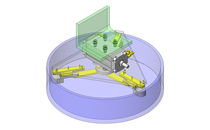

●光学传感器用盖板或传感器支架

●影像识别用工件平台

04使用目的与区分使用要点

采用“黑色”阳极氧化的目的

通常情况下,多会出于“希望更加美观”的理由而选择“黑色”阳极氧化。例如,当希望产品具有豪华感、光泽感时,建议采用有光泽的“黑色”阳极氧化。

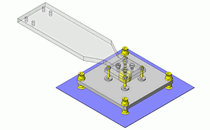

采用“哑光黑”的目的

通常情况下,多会出于“希望降低反射性”“呈现出厚重感”的理由而选择“哑光黑”。例如,可以通过防止部件自身特性而产生的反射来提高光学元件的性能,以及很多场景下都通过消除光泽来营造出产品的厚重感。

采用“哑光黑”喷砂处理的目的

当需要进一步降低光泽度(防反射),或者更多提高光学产品的精度时,通常会选择“哑光黑”喷砂处理。

●与化学药剂处理的“哑光黑”区分使用要点

当希望尽可能地消除部件的光泽度并尽可能地减少反射时,喷砂是最佳选择。当希望将光泽度保持在15(※注)以下时,大多也会选择“喷砂处理”。

(※注)数值仅供参考。